SCCM ALP conçoit des installations et équipements de captation / refroidissement des fumées et poussières générées par les process de fusion, conversion et affinage de l’acier.

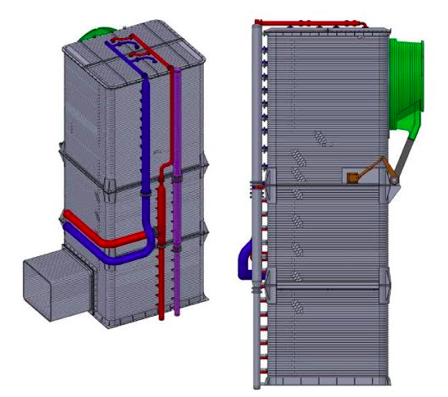

Chambre de Post Combustion

La chambre de postcombustion assure le traitement thermique des fumées captées sur le four à arc par oxydation de la fraction combustible de ces fumées (CO et H2).

En complément de cette fonction primaire, la chambre de postcombustion permet de collecter une partie des poussières en partie basse, au niveau d’une trémie ou d’une chambre de sédimentation.

Dans le principe et pour garantir l’efficacité de la postcombustion des imbrûlés il faut pouvoir garantir :

- Une turbulence suffisante pour assurer un mélange intime des imbrûlés avec l’air comburant

- Une température minimale de l’ordre de 850-900°C

- Un temps de séjour suffisant pour assurer une combustion complète

Par ailleurs la quantité d’air introduite pour la combustion doit être suffisante pour garantir un taux d’oxygène minimum de 6% en sortie de la chambre de postcombustion.

L’écoulement réactif à haute température et fortement turbulent engendre nécessairement des charges thermiques importantes qui doivent être prises en compte dans la conception.

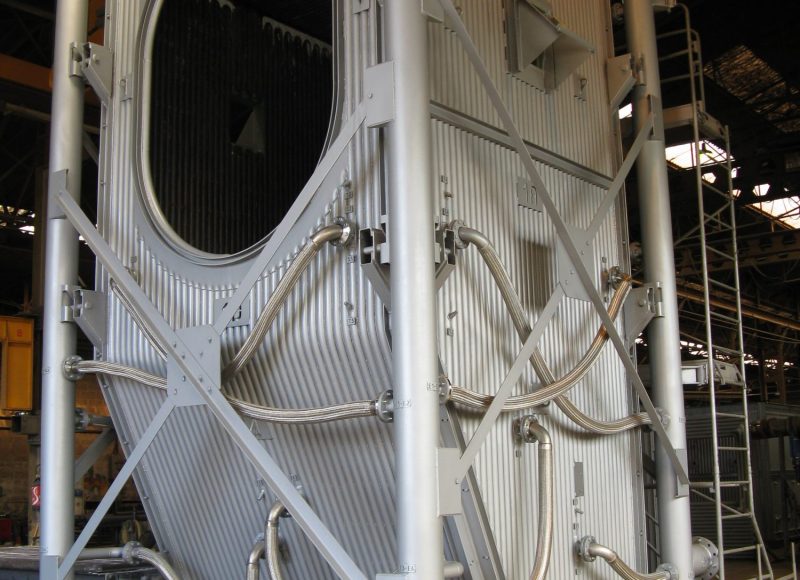

Conduit Refroidi

Ces éléments sont associés aux installations de captation et dépoussiérage des outils de production d’acier : four à arc, four poche, AOD, etc.

La géométrie, le dimensionnement et la conception de ces gaines refroidies tubulaires sont adaptés en fonction de l’outil de destination et des contraintes d’implantation et d’exploitation :

- Gaines fixes ou mobiles

- Design avec aéraulique optimisée pour limiter les phénomènes d’érosion et de dépôt de poussières

- Section circulaire, rectangulaire, etc.

- Changement de section et de direction

- Diamètre et épaisseur des tubes en fonction de l’intensité et de la combinaison des sollicitations : charge thermique, érosion, corrosion

- Définition des circuits d’eau (nombre et longueur des circuits) adaptée à la répartition de la charge thermique

- Prise en compte des débits et pressions d’eau disponibles sur site

- Traitement de surface préventif : arc-spray Inconel, rechargement Inconel, projection à chaud carbure de tungstène, etc.