SCCM ALP progetta impianti e attrezzature per la cattura/raffreddamento di fumi e polveri generati dai processi di fusione, conversione e raffinazione dell’acciaio.

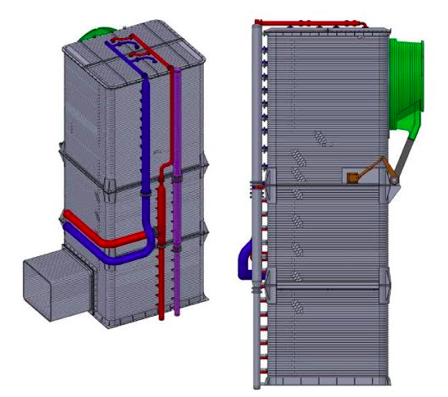

Camera di Post Combustione

La camera di post-combustione assicura il trattamento termico dei fumi catturati sul forno ad arco per ossidazione della frazione combustibile di questi fumi (CO e H2).

Oltre a questa funzione primaria, la camera di post-combustione raccoglie parte della polvere nella parte inferiore, a livello di una tramoggia o di una camera di sedimentazione.

In linea di principio e per garantire l’efficienza della postcombustione del materiale incombusto, è necessario poter garantire :

Turbolenza sufficiente a garantire un’intima miscelazione del materiale incombusto con l’aria di combustione.

Una temperatura minima nell’intervallo 850-900°C

Tempo di permanenza sufficiente per garantire una combustione completa

Inoltre, la quantità di aria introdotta per la combustione deve essere sufficiente a garantire un livello minimo di ossigeno del 6% all’uscita della camera di postcombustione.

Il flusso reattivo ad alta temperatura e altamente turbolento genera necessariamente carichi termici significativi che devono essere presi in considerazione nella progettazione.

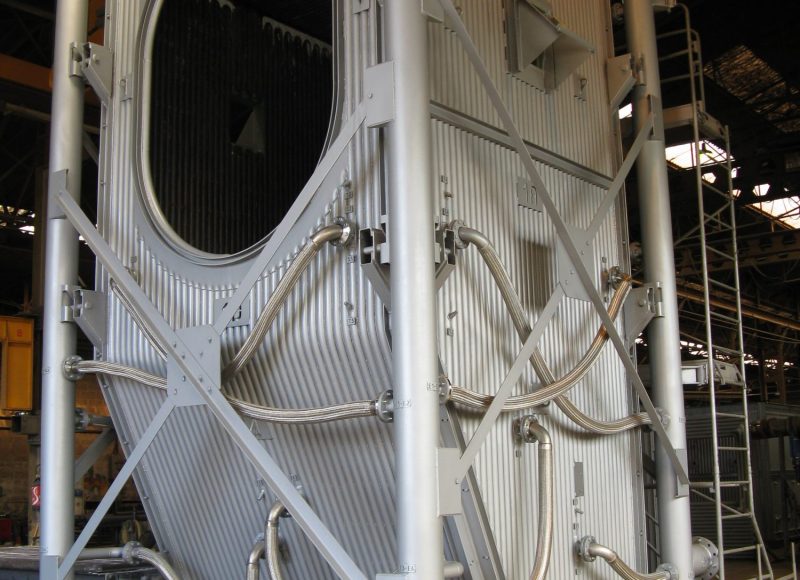

Condotto raffreddato

Questi elementi sono associati agli impianti di raccolta e depolverazione degli utensili per la produzione di acciaio: forno ad arco, forno a siviera, AOD, ect…

La geometria, il dimensionamento e la progettazione di questi condotti tubolari raffreddati sono adattati in funzione dello strumento di destinazione e dei vincoli di installazione e di funzionamento:

- Condotti fissi o mobili

- Progettazione con aeraulica ottimizzata per limitare i fenomeni di erosione e di deposito delle polveri

- Circolare, sezione rettangolare, ecc.

- Cambio di sezione e direzione

- Diametro e spessore del tubo a seconda dell’intensità e della combinazione di sollecitazioni: carico termico, erosione, corrosione

- Definizione dei circuiti idrici (numero e lunghezza dei circuiti) adattati alla distribuzione del carico termico

- Considerazione delle portate d’acqua e delle pressioni disponibili in loco

- Trattamento superficiale preventivo: Inconel arc-spray, Inconel hardfacing, spruzzatura a caldo con carburo di tungsteno, ecc.