Problema : Una filiale di un grande gruppo di bevande dolciarie con sede in Lorena ci ha contattato per risolvere questo problema:

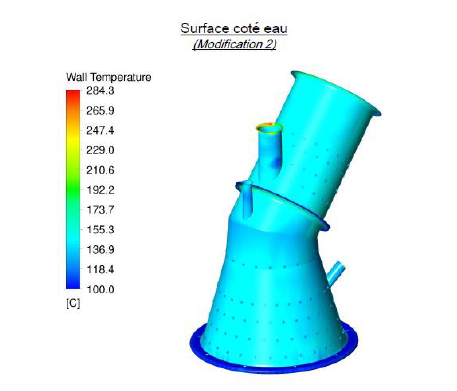

Lo scarico dello zucchero dalle autocisterne utilizzate per produrre le bevande provoca colpi d’ariete a causa della configurazione dei tubi. Di conseguenza, i fusori (il serbatoio in cui lo zucchero viene fuso) si deteriorano fortemente e rapidamente, generando notevoli costi di manutenzione.

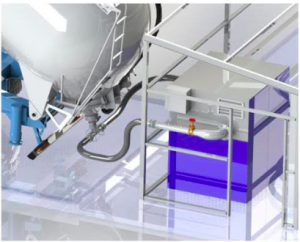

Soluzioni proposte : Lo zucchero viene fornito ai fusori tramite trasporto pneumatico attraverso la banchina di scarico. Per effettuare questa operazione, il cliente utilizza il compressore del camion. Identifichiamo che il compressore del camion non è abbastanza potente in relazione alla lunghezza delle tubazioni per raggiungere il compressore fino al fusore. Ciò si traduce in significative perdite di carico (2 bar).

Così abbiamo fatto:

- dimensionato e installato un nuovo compressore esterno (potenza del compressore = 110kw) alla banchina di carico. Abbiamo aggiunto un sistema di controllo della velocità dell’aria (il compressore del camion viene utilizzato solo per la pressurizzazione del serbatoio).

- installato un quadro elettrico indipendente con una scatola di comando esterna.

- fornito un box di iniezione, al fine di iniettare 20 tonnellate/ora di prodotto nel circuito dell’aria (portata d’aria: 1600 m3/ora).

- coordinato in fase di progetto e supervisionato in loco tutti i partecipanti esterni ed interni essendo l’unico interlocutore del cliente.

Miglioramenti riscontrati :

- Diminuzione dei costi di manutenzione: non più colpi d’ariete in tubi e fusori

- Guadagno di produttività: significativa riduzione del tempo di strippaggio (strippaggio in meno di 1 ora invece che in 1h30)

Il cliente desidera ora duplicare l’installazione sulla sua seconda linea di scarico.