Problema:

Una fábrica de acero nos llamó para hacer más fiable la cámara de postcombustión de su horno de corriente continua de 160 toneladas de capacidad y para reducir el coste de su utilización. De hecho, las pérdidas de producción ligadas a la alta frecuencia de las paradas de mantenimiento generaban un coste demasiado elevado. Por lo tanto, el problema era adaptar el diseño y la geometría de la nueva cámara de postcombustión a las tensiones combinadas (corrosión, erosión y altas cargas térmicas), optimizando al mismo tiempo las operaciones de montaje y sustitución.

Una fábrica de acero nos llamó para hacer más fiable la cámara de postcombustión de su horno de corriente continua de 160 toneladas de capacidad y para reducir el coste de su utilización. De hecho, las pérdidas de producción ligadas a la alta frecuencia de las paradas de mantenimiento generaban un coste demasiado elevado. Por lo tanto, el problema era adaptar el diseño y la geometría de la nueva cámara de postcombustión a las tensiones combinadas (corrosión, erosión y altas cargas térmicas), optimizando al mismo tiempo las operaciones de montaje y sustitución.

Soluciones propuestas :

- Diagnóstico de lo existente: campaña de medición de Delta Teau y presiones del agua para trazar un mapa de las cargas térmicas y las condiciones de suministro de agua.

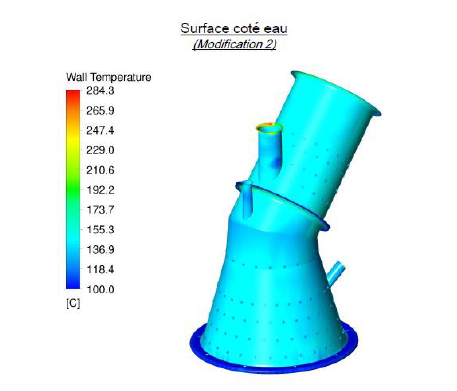

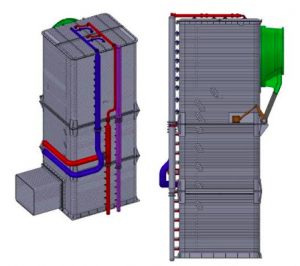

- Diseño adaptado: estudios térmicos e hidráulicos (software SolidWorks), aumento de volumen (+40%), nueva cámara de postcombustión compuesta por 3 elementos monobloque superponibles que permiten un fácil montaje/desmontaje. Todos los circuitos equipados con sondas PT100 con caja de conexiones.

- Suministro completo de la cámara de post-combustión con pasarelas de acceso: fabricación ajustada, paso al banco de pruebas en nuestras instalaciones.

- Seguimiento después de la puesta en marcha: utilización de registros de temperatura y paso por el banco de pruebas para comprobar la fiabilidad del equipo.

Mejoras observadas :

- Simplificación de las operaciones de montaje.

- Reducción muy brusca de los disparos de energía en el horno; anteriormente debido a las alarmas sobre las temperaturas del agua en la salida de los circuitos.

- Mejor consideración de las cargas térmicas.

- Reducción significativa del tiempo de inactividad.

ESTA NOTICIA TAMBIÉN PUEDE INTERESARTE:

13.09.2023

SCCM ALP realiza simulaciones numéricas termofluídicas y termomecánicas para validar el comportamiento de piezas críticas en elementos refrigerados.

Leer más