Problem:

Ein Stahlwerk beauftragte uns, die Nachbrennkammer seines Gleichstromofens mit einer Kapazität von 160 Tonnen zuverlässiger zu machen und die Nutzungskosten zu senken. Die Probleme waren:

Ein Stahlwerk beauftragte uns, die Nachbrennkammer seines Gleichstromofens mit einer Kapazität von 160 Tonnen zuverlässiger zu machen und die Nutzungskosten zu senken. Die Probleme waren:

- Korrosion im unteren Teil durch Kondensation korrosiver Elemente auf der Oberfläche der Rohre während der Übergangsphasen.

- Hohe lokale Wärmelasten (ca. 400kW/m2)

- Normaler allgemeiner Verschleiß durch Erosion

- Hohe Wartungskosten: begrenzte Lebensdauer des Teils + lange Interventionszeit für Panelwechsel

- Nicht an die thermischen Lasten des Raumes angepasste Wasserstromverteilung

Vorgeschlagene Lösungen:

- Diagnose der bestehenden: Delta Teau Messkampagne und Wasserdrücke, um die thermischen Belastungen und Wasserversorgungsbedingungen zu kartieren.

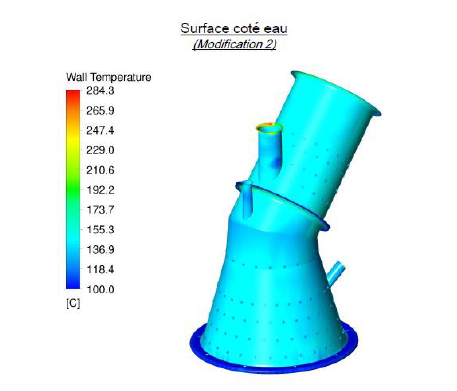

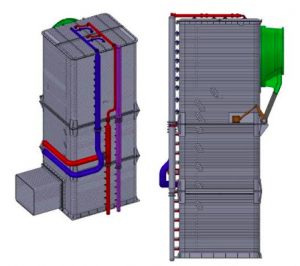

- Angepasste Konstruktion: thermische und hydraulische Studien (SolidWorks-Software), Volumenvergrößerung (+40%), neue Nachbrennkammer aus 3 übereinander angeordneten Monoblockelementen, die eine einfache Montage/Demontage ermöglichen. Alle Schaltkreise sind mit PT100-Sonden mit Anschlusskasten ausgestattet.

- Komplette Lieferung der Nachverbrennungskammer mit Zugangsgängen: angepasste Fertigung, Übergang zum Prüfstand in unseren Anlagen.

- Follow-up nach der Inbetriebnahme: Verwendung von Temperaturaufzeichnungen und Prüfstandspassage zur Überprüfung der Zuverlässigkeit der Ausrüstung.

Verbesserungen festgestellt :

- Vereinfachung der Montagevorgänge.

- Die Durchführung von Wartungsarbeiten ist viel einfacher.

- Sehr starker Rückgang der Stromabschaltungen am Ofen; früher aufgrund von Alarmen über die Wassertemperaturen am Ausgang der Kreisläufe.

- Bessere Berücksichtigung von Wärmelasten.

- Signifikante Reduzierung der Ausfallzeiten.

Die Hauptmerkmale des KNK :

- Parallelepipedische Form mit einem Trichter

- Schwenkbare Hülse

- Zwei „vorweichende“ Wasserinjektionsstangen auf dem oberen Teil der Maschine.

- 144m3 Volumen nach der Verbrennung

- Abmessungen: Tiefe 2768 mm x Breite 4530 mm x Höhe 11462 mm (ohne Trichter)

DIESE NACHRICHTEN KÖNNEN SIE AUCH INTERESSIEREN:

13.09.2023

Thermofluidische und thermomechanische Simulation: eine neue Hilfe für den Fortbestand Ihrer Anlagen

SCCM ALP führt eine thermofluidische und thermomechanische numerische Simulation durch, um die Haltbarkeit kritischer Teile von gekühlten Elementen zu validieren.

Lesen Sie mehr